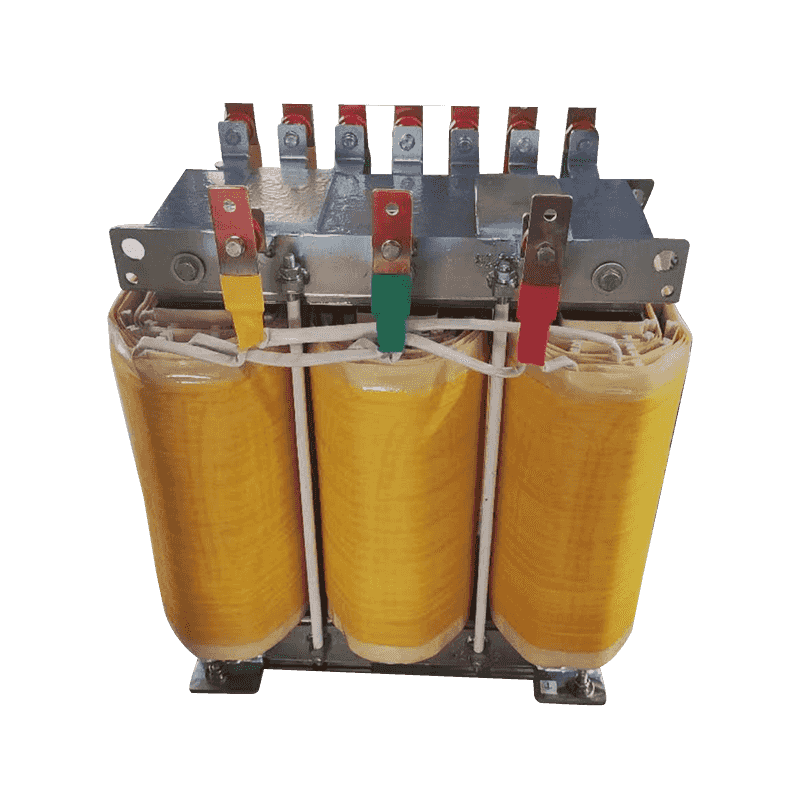

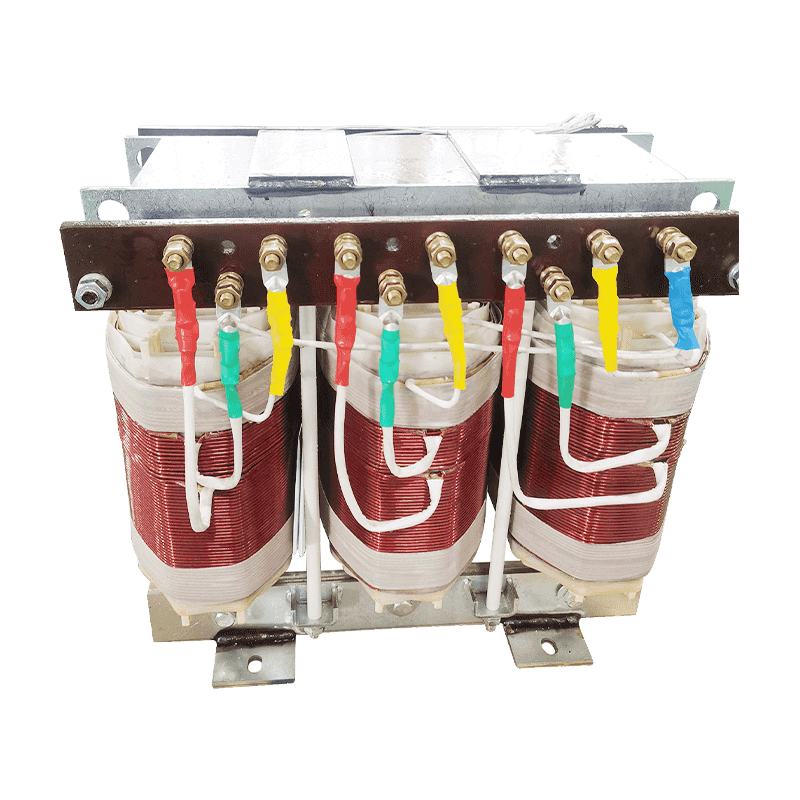

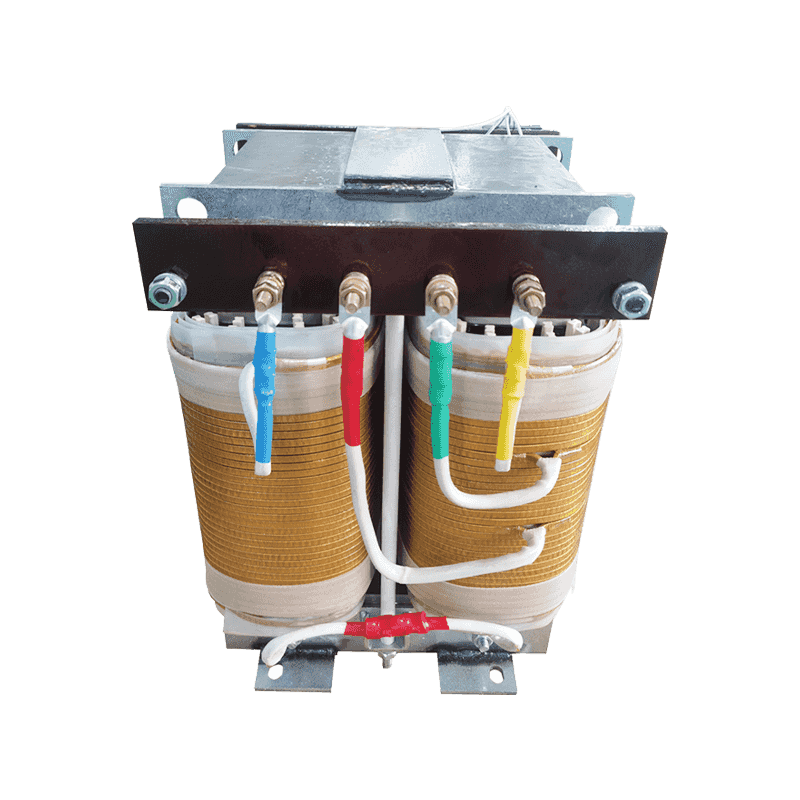

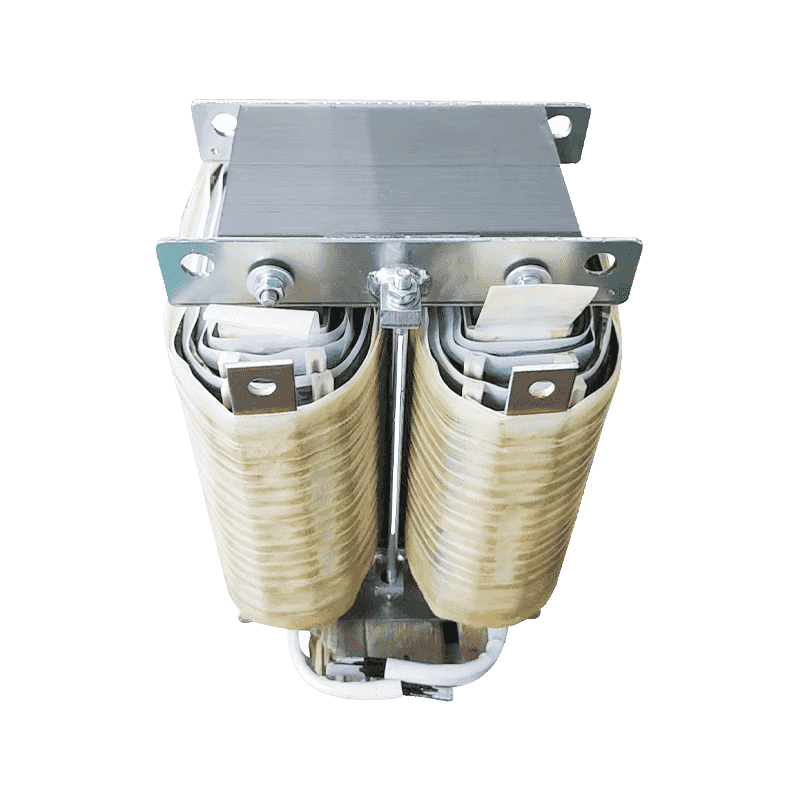

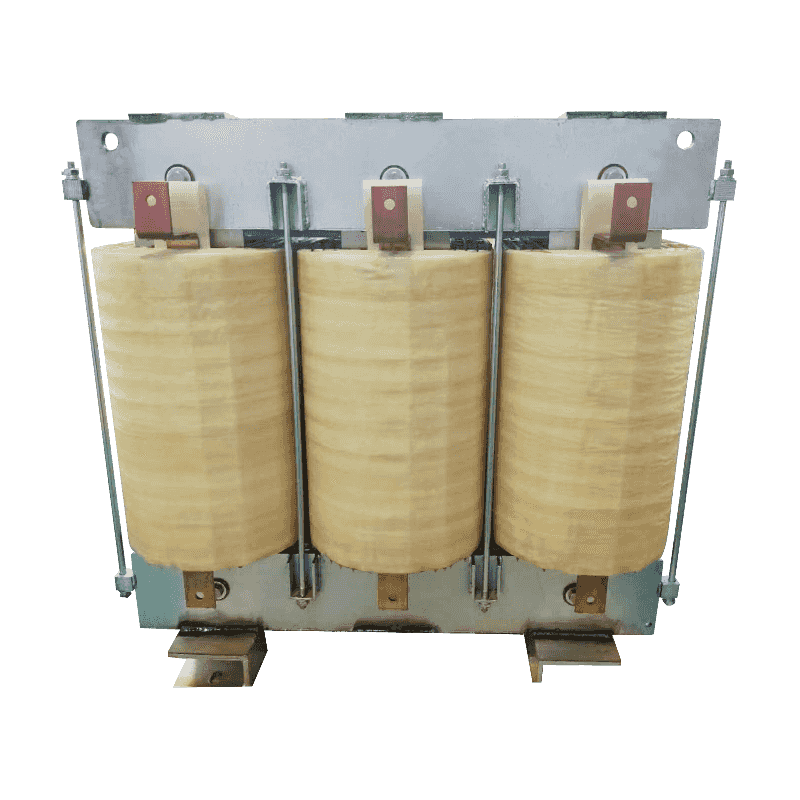

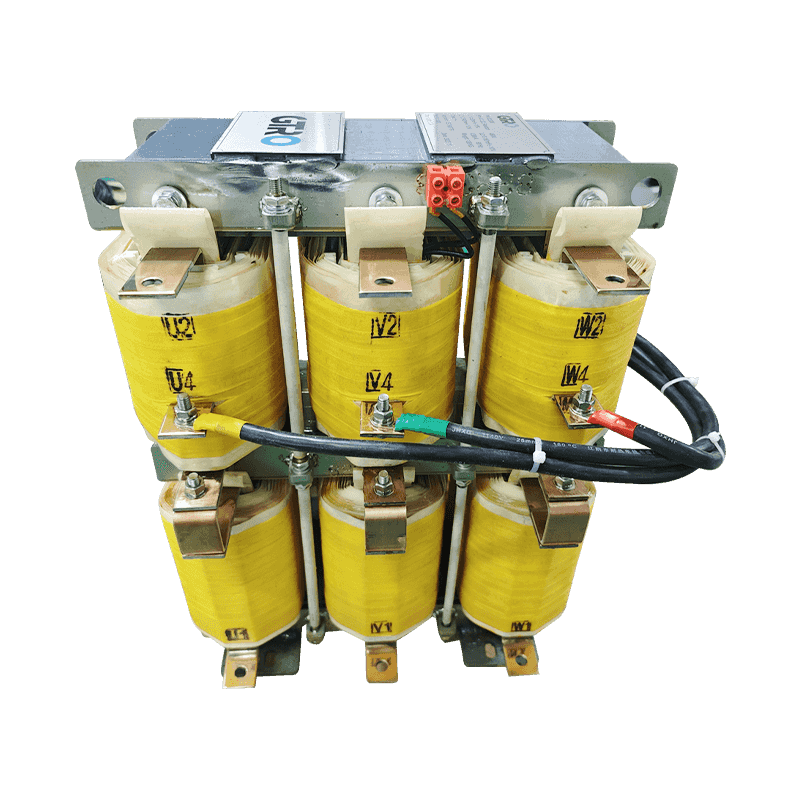

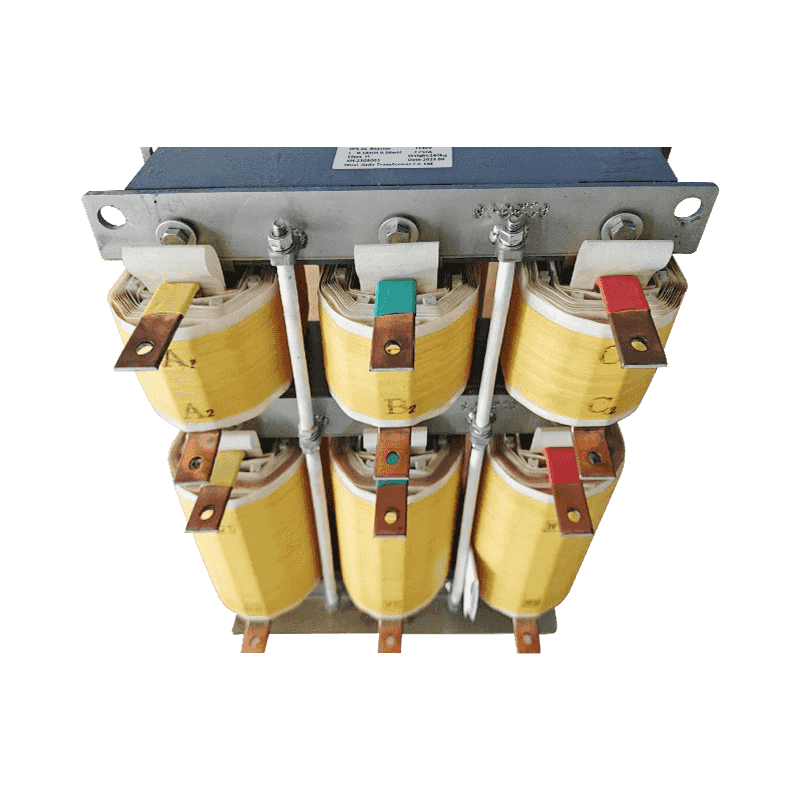

Производство трехфазные повышающие трансформаторы представляет собой сложную системную инженерию, включающую проектирование, выбор материалов, обработку деталей, сборку, испытания и другие аспекты. Среди них обработка деталей является основой фундамента, который напрямую связан с общей производительностью и надежностью трансформатора. Трансформаторы содержат большое количество ключевых компонентов, таких как железные сердечники, обмотки и изоляторы. Точность обработки и стабильность размеров этих компонентов имеют решающее значение для электрических характеристик, тепловых характеристик и долгосрочной стабильности работы трансформатора.

Станки с ЧПУ являются одним из основных видов оборудования в современном производстве. Они используют компьютерные программы для управления траекторией движения режущего инструмента, чтобы добиться высокой точности и эффективности обработки деталей. При производстве трехфазных повышающих трансформаторов станки с ЧПУ широко используются для обработки сложных форм и конструкций, таких как пластины сердечника, кронштейны обмоток и изолирующие детали. Благодаря предустановленным программам ЧПУ станок может автоматически выполнять весь процесс от резки сырья до окончательной обработки, что не только повышает точность обработки, но также значительно снижает ошибки ручного управления и обеспечивает стабильность размеров и согласованность деталей.

Преимуществом станков с ЧПУ является их высокая степень гибкости и адаптируемости. С помощью программирования параметры обработки можно легко настроить в соответствии с потребностями обработки деталей различных форм, размеров и материалов. Кроме того, станки с ЧПУ также обладают мощными возможностями обработки данных и могут отслеживать различные параметры в процессе обработки в режиме реального времени, такие как сила резания, температура и т. д., и своевременно корректировать стратегии обработки, чтобы избежать чрезмерного резания или повреждения материала. материалов, что еще больше повышает качество и эффективность обработки.

При обработке деталей трансформаторов не менее важно качество поверхности. В качестве основного оборудования для обработки поверхности прецизионные шлифовальные станки используют высокоскоростное вращение шлифовального круга и точный контроль подачи для тонкого шлифования поверхности деталей для достижения идеальной шероховатости поверхности и геометрической точности. Для ключевых компонентов, таких как пластины сердечника трансформатора и кронштейны обмоток, качество поверхности напрямую влияет на электрические характеристики и эффект рассеивания тепла.

Применение прецизионных шлифовальных станков позволяет достичь точности обработки поверхности деталей до микронного и даже нанометрового уровня, эффективно уменьшая шероховатость поверхности и уменьшая электрические и тепловые потери, вызванные поверхностными дефектами. В то же время прецизионный шлифовальный станок также может обрабатывать сложные изогнутые поверхности, такие как изогнутая поверхность намоточного кронштейна, что еще больше улучшает функциональность и эстетику деталей.

Машины для лазерной резки используют лазерные лучи высокой плотности для бесконтактной резки материалов. Их преимущества заключаются в высокой скорости резки, высокой точности и небольшой зоне термического влияния. При производстве трехфазных повышающих трансформаторов станки лазерной резки широко используются для резки тонких пластинчатых материалов, таких как изоляционные детали и радиаторы.

Станок для лазерной резки использует компьютер для управления траекторией движения лазерного луча и может точно резать детали различных сложных форм и размеров, а режущие кромки гладкие и без заусенцев, что значительно повышает качество и эффективность обработки деталей. . Кроме того, станки лазерной резки также могут выполнять автоматизированные операции, сокращая ручное вмешательство и еще больше повышая эффективность и безопасность производства.

С развитием науки и техники технологические инновации и интеллектуальная модернизация обработки деталей трехфазных повышающих трансформаторов постоянно ускоряются. С одной стороны, интегрированное применение передовых сенсорных технологий, алгоритмов искусственного интеллекта и технологии Интернета вещей позволяет обрабатывающему оборудованию обеспечивать более точный мониторинг и контроль, повышая точность и эффективность обработки; с другой стороны, популяризация цифровых и сетевых технологий позволила сделать весь процесс обработки более прозрачным и отслеживаемым, что облегчает управление качеством и постоянное улучшение.

Например, благодаря внедрению интеллектуальных датчиков и систем анализа данных различные параметры в процессе обработки, такие как сила резания, температура, вибрация и т. д., можно отслеживать в режиме реального времени, потенциальные проблемы можно обнаружить своевременно и заранее предупредить. могут быть предоставлены, чтобы избежать несчастных случаев с качеством. В то же время, используя технологию Интернета вещей, такую информацию, как технологическое оборудование, материалы и персонал, можно объединять и обмениваться ею в режиме реального времени для достижения интеллектуального планирования и оптимизации производственного процесса, а также повышения общей эффективности производства и использования ресурсов.

Язык

Язык

Связаться с нами