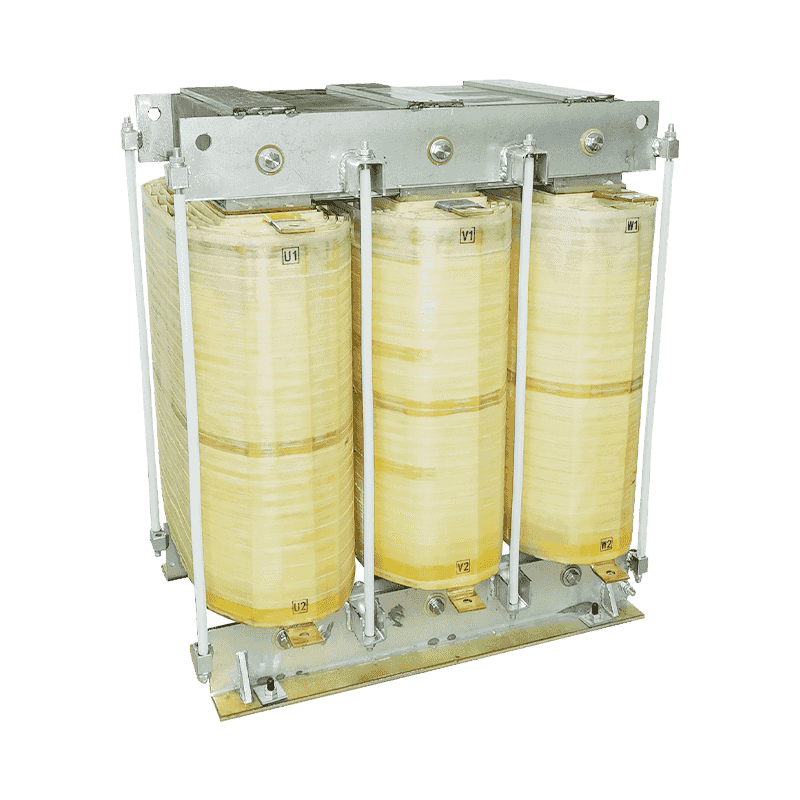

В системе передачи и распределения электроэнергии трансформатор является основным оборудованием для преобразования энергии. Стабильность и надежность ее работы напрямую связаны с безопасной работой всей электросети. С развитием науки и техники и ростом промышленного спроса выдвигаются более жесткие требования к технологии изготовления и выбору материалов трансформаторов. Среди них технология вакуумного погружения как эффективный и точный производственный процесс постепенно становится ключом к улучшению комплексных характеристик трансформаторов.

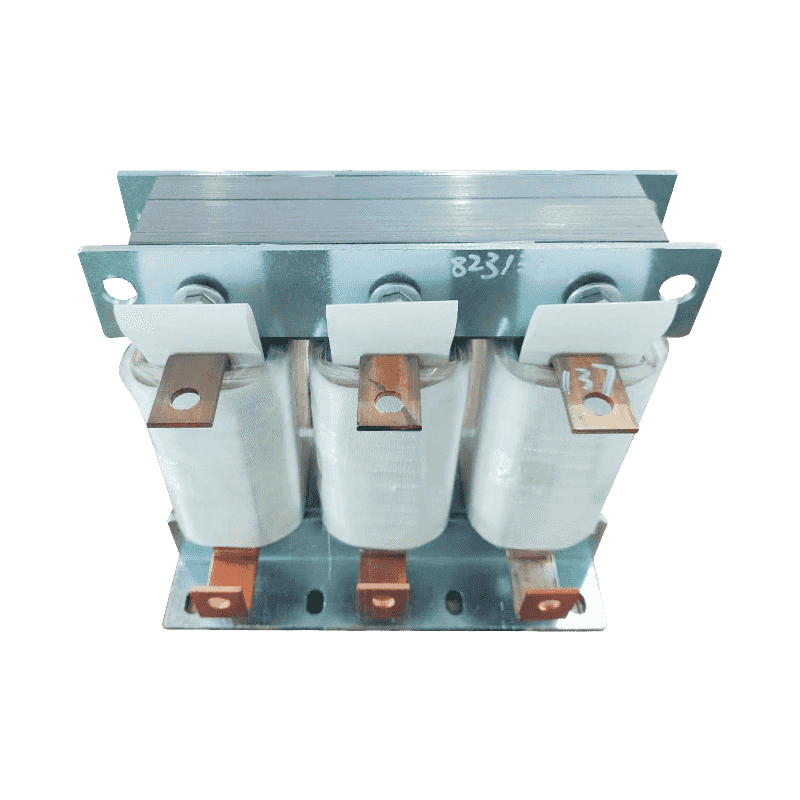

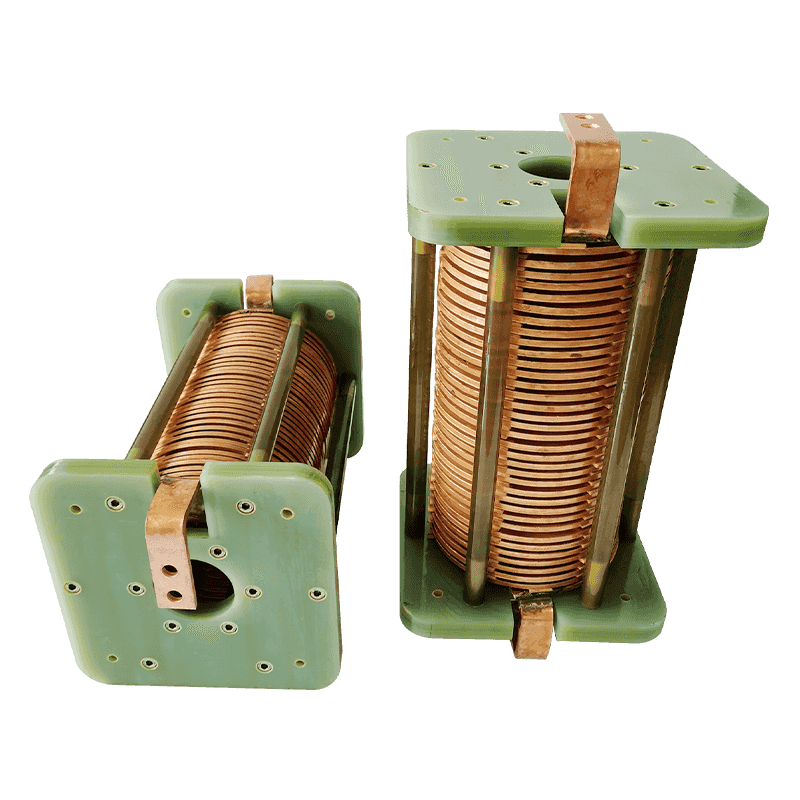

Технология вакуумного погружения, как следует из названия, представляет собой процесс погружения катушек трансформатора и других ключевых компонентов в вакуумную среду. Эта технология в полной мере использует способность вакуумной среды удалять газ и влагу, а также улучшает изоляционные характеристики и механическую прочность погружаемого материала, обеспечивая новый способ улучшения характеристик трансформатора.

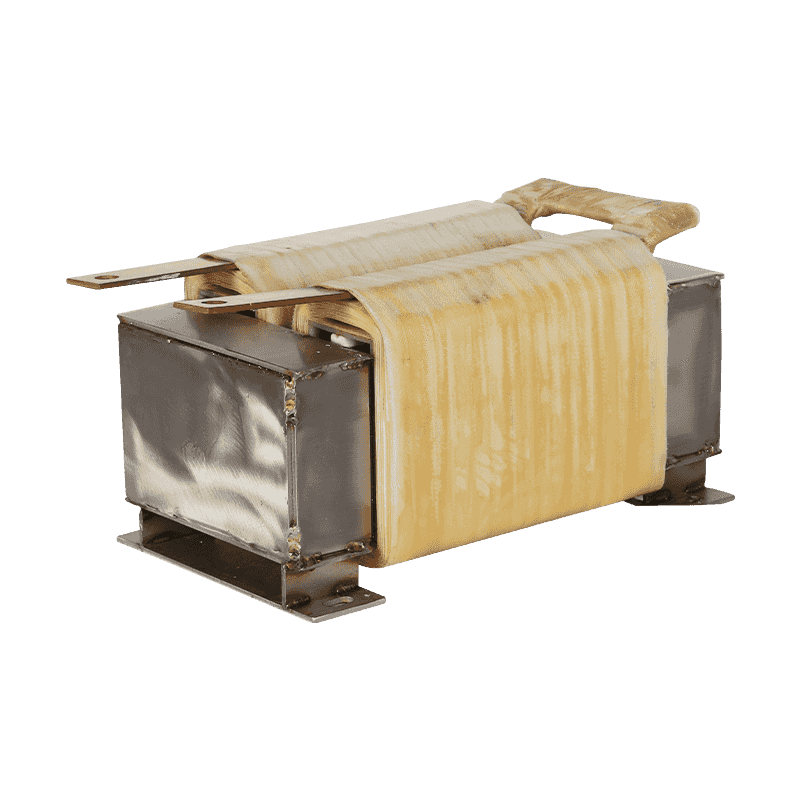

На начальном этапе погружения в вакуум трансформатор сначала помещают в герметичный резервуар для погружения. В это время под действием декомпрессионного оборудования давление воздуха в погружном резервуаре постепенно снижается до состояния, близкого к вакууму. Этот шаг имеет решающее значение, поскольку он позволяет эффективно удалить воздух и влагу изнутри трансформатора и пор материала. Поскольку трансформатор является плохим проводником, присутствие воздуха и влаги значительно снижает изоляционные характеристики трансформатора и ускоряет процесс старения изоляционного материала.

После завершения декомпрессии следует этап заполнения азотом. Как инертный газ, азот обладает стабильными химическими свойствами и с трудом вступает в реакцию с другими веществами. В процессе лакирования заполнение азотом позволяет эффективно предотвратить контакт внутренней части трансформатора с кислородом воздуха во время лакирования, избегая возникновения реакций окисления. В то же время азот может дополнительно способствовать удалению остаточного воздуха и влаги внутри трансформатора, создавая благоприятные условия для равномерного проникновения лакокрасочного материала.

После декомпрессии и заполнения азотом лакировочный материал аккуратно впрыскивается в лакировочный бак. Выбор лакокрасочных материалов имеет решающее значение. Он должен не только обладать хорошими изоляционными свойствами, но также обладать отличной термостойкостью, коррозионной стойкостью и определенной механической прочностью. К распространенным лакокрасочным материалам относятся эпоксидная смола, полиэфирная смола и т. д. Эти материалы специально разработаны с учетом требований использования трансформаторов в различных условиях эксплуатации.

Под вакуумом лакировочный материал может более полно контактировать с различными частями трансформатора и глубоко проникать в мельчайшие поры материала. Такое глубокое проникновение не только повышает целостность конструкции трансформатора, но и значительно улучшает однородность и плотность лакового слоя. Равномерно распределенный слой пропитки представляет собой прочную «броню», обеспечивающую дополнительную защиту трансформатора, эффективно противостоящую неблагоприятным факторам, таким как влага и коррозия внешней среды.

При полном проникновении и отверждении пропиточного материала на поверхности и внутри трансформатора постепенно образуется прочная и эластичная пленка краски. Эта лакокрасочная пленка не только улучшает изоляционные характеристики трансформатора, но также значительно повышает его механическую прочность и термостойкость.

Улучшение изоляционных характеристик: пленка краски действует как барьер, эффективно изолируя прямой контакт между внутренней частью трансформатора и внешней средой, снижая риск электрического пробоя. В то же время высокие изоляционные характеристики самой лакокрасочной пленки дополнительно повышают уровень электрической изоляции трансформатора.

Повышение механической прочности: пленка краски, образующаяся после отверждения пропиточного материала, тесно связана с внутренней структурой трансформатора, образуя целостную армирующую структуру. Эта структура демонстрирует более высокую ударную вязкость и прочность при воздействии механических напряжений, что эффективно продлевает срок службы трансформатора.

Улучшение термостойкости: материал пропитки обычно обладает высокой термической стабильностью и может сохранять стабильность своих физических и химических свойств в условиях высоких температур. Поэтому формирование лакокрасочной пленки имеет большое значение для повышения стабильности работы и безопасности трансформатора в условиях высоких температур.

С быстрым развитием электроэнергетики требования к характеристикам трансформаторов становятся все выше и выше. Технология вакуумного лакирования широко используется в производстве высококачественных трансформаторов благодаря своим уникальным преимуществам. Однако внедрение этой технологии также сталкивается с рядом проблем, таких как точный контроль параметров процесса, требования к защите окружающей среды, предъявляемые к лакокрасочным материалам, а также инвестиционные затраты на оборудование.

Чтобы преодолеть эти проблемы, исследователи постоянно изучают новые лаковые материалы и методы обработки, чтобы повысить эффективность и качество лакирования. В то же время исследования и разработки экологически чистых лакокрасочных материалов также стали одним из актуальных направлений исследований, направленных на снижение загрязнения окружающей среды в производственном процессе и достижение экологически чистого производства.

Являясь важной инновацией в области производства трансформаторов, технология вакуумного лакирования обеспечивает надежную поддержку для улучшения характеристик трансформаторов. Благодаря таким этапам, как декомпрессия, заполнение азотом и впрыск лакировочных материалов, эта технология позволяет оптимизировать внутреннюю структуру трансформатора и улучшить его характеристики, обеспечивая надежную гарантию стабильной работы энергосистемы.

Язык

Язык

Связаться с нами